Eine Technikerin begutachtet das wiedergewonnene Graphit eines Akkus

Das Duesenfeld-Verfahren

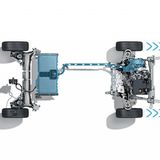

Ein vielversprechendes Verfahren hat die Firma Duesenfeld in Wendeburg bei Braunschweig entwickelt. Sie erreicht nach eigenen Angaben eine stoffliche Wiederverwertung von 96 Prozent. Die Stoffe werden mechanisch und chemisch voneinander getrennt – ohne Hochöfen. Im Vergleich zum Einschmelzen würden daher 70 Prozent weniger Energie benötigt und der CO2-Fußabbruck eines Akkus fast halbiert. Im ersten Arbeitsschritt kommen die ausgebauten Akkupacks in einen Spezialschredder. Dort werden im Vakuum und einer Atmosphäre aus reaktionsträgem Gas, das Explosionen verhindert, die Akkus in kleinste Teile gehäckselt. Die festen Bestandteile werden als Granulat aufgefangen. Das flüssige Elektrolyt wird im Schredder durch das Vakuum verdampft, kondensiert und als erster Rohstoff im Verfahren für die Wiederverwertung zurückgewonnen. Das Granulat wird gesiebt, läuft über Magnete und Wirbelstromfilter, um Kunststoffe, Aluminium und Kupfer abzutrennen. Am Ende bleibt ein schwarzes Mehl mit den eigentlich wertvollen Rohstoffen des Akkus zurück. In einem Säurebad werden diese Stoffe voneinander getrennt: Graphit, Nickel, Kobalt, Mangan und Lithium werden in einer Reinheit wiedergewonnen, die den sofortigen Einsatz in der Akku-Produktion erlaubten, sagt das Unternehmen. Das sei derzeit einzigartig.

Ein vielversprechendes Verfahren hat die Firma Duesenfeld in Wendeburg bei Braunschweig entwickelt. Sie erreicht nach eigenen Angaben eine stoffliche Wiederverwertung von 96 Prozent. Die Stoffe werden mechanisch und chemisch voneinander getrennt – ohne Hochöfen. Im Vergleich zum Einschmelzen würden daher 70 Prozent weniger Energie benötigt und der CO2-Fußabbruck eines Akkus fast halbiert. Im ersten Arbeitsschritt kommen die ausgebauten Akkupacks in einen Spezialschredder. Dort werden im Vakuum und einer Atmosphäre aus reaktionsträgem Gas, das Explosionen verhindert, die Akkus in kleinste Teile gehäckselt. Die festen Bestandteile werden als Granulat aufgefangen. Das flüssige Elektrolyt wird im Schredder durch das Vakuum verdampft, kondensiert und als erster Rohstoff im Verfahren für die Wiederverwertung zurückgewonnen. Das Granulat wird gesiebt, läuft über Magnete und Wirbelstromfilter, um Kunststoffe, Aluminium und Kupfer abzutrennen. Am Ende bleibt ein schwarzes Mehl mit den eigentlich wertvollen Rohstoffen des Akkus zurück. In einem Säurebad werden diese Stoffe voneinander getrennt: Graphit, Nickel, Kobalt, Mangan und Lithium werden in einer Reinheit wiedergewonnen, die den sofortigen Einsatz in der Akku-Produktion erlaubten, sagt das Unternehmen. Das sei derzeit einzigartig.

© Duesenfeld